LAS 12 ETAPAS DE FABRICACIÓN

Fases del proceso de producción típico del cemento

1. Explotación de la cantera

Mediante pequeñas detonaciones controladas, se extrae la piedra caliza, materia prima principal del proceso.

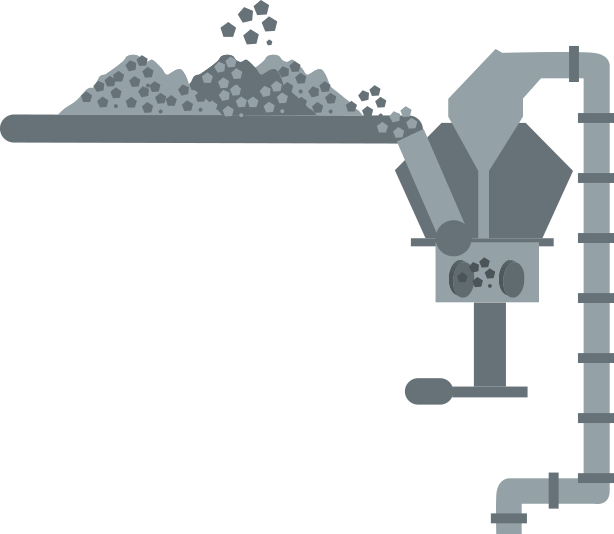

2. Trituración

La piedra caliza se tritura en fases sucesivas hasta llegar a fragmentos de unos 50 mm.

3. Transporte de las materias primas

Los materiales se transportan mediante cintas cubiertas para minimizar las emisiones de polvo y contaminantes.

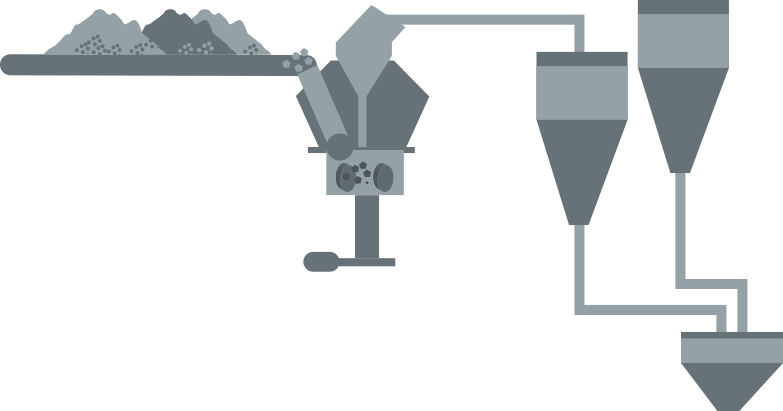

4. Prehomogeneización

Partiendo de las calidades variables de la piedra, se consigue una composición mineralógica uniforme, el crudo.

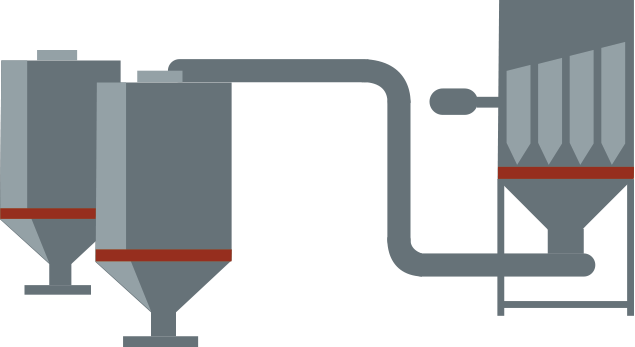

5. Almacenamiento y molienda de crudo

Con molinos de barras o bolas de acero se obtiene la granulometría idónea para formar la harina de crudo.

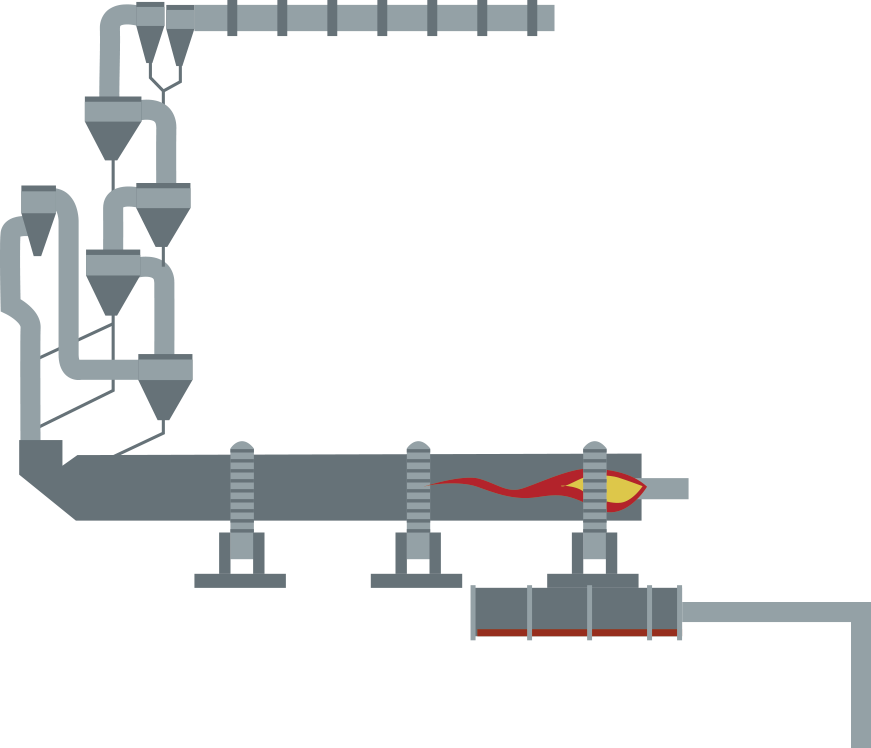

6. Precalentamiento

La harina de crudo pasa por el intercambiador de ciclones de precalcinación, dónde se aprovecha el calor residual de los gases del horno.

7. Horno rotatorio: calcinación y enfriamiento

La harina de crudo es objeto de una serie de transformaciones físicas y químicas que tienen lugar en los grandes hornos rotatorios:

8. Almacenamiento de clínker

9. Molienda de clínker y fabricación de cemento

Una vez dosificadas las adiciones, el yeso y otros aditivos, los materiales se muelen y homogeneizan hasta la obtención del producto final: cemento portland.

10. Almacenamiento del cemento

11. Envasado o expedición a granel

12. Venta y transporte